1適用范圍

本工藝標準適用于鉻,鉻--鎳奧氏體不銹鋼的手工電弧焊、埋弧自動焊、手工鎢極氬弧焊及熔化極惰性氣體保護焊的焊接施工。

2施工準備

2.1技術準備(施工標準、規范)

2.1.1《工業金屬管道工程施工及驗收規范》GB50235

2.1.2《現場設備、工業管道焊接工程施工及驗收規范》GB50236

2.1.3《石油化工劇毒、可燃介質管道工程施工及驗收規范》SH3501

2.1.4《石油化工鉻鎳奧氏體鋼、鐵鎳合金和鎳合金管道焊接規程》SH3523

2.1.5《鋼制壓力容器》GB150-98

2.1.6《壓力容器安全技術監察規程》

2.1.7《鋼制壓力容器焊接工藝評定》JB4708

2.1.8《鋼制壓力容器焊接規程》JB/T4709

2.1.9《壓力容器無損檢測》JB4730

2.1.10《焊條質量管理規程》JB3223

2.2作業人員

表2.2主要作業人員

序號 | 工 種 | 技術鑒定證 | 安全操作證 | 其 它 資 質 |

1 | 電焊工 | 中、高 級 | 持 證 | 不銹鋼項目焊工合格證 |

2 | 管 工 | 中、高 級 | 持 證 |

|

3 | 鉚 工 | 中、高 級 | 持 證 |

|

4 | 氣割工 | 中、高 級 | 持 證 |

|

5 | 熱處理工 | 中、高 級 | 持 證 |

|

6 | 探傷檢測人員 | / | 持 證 | 操作持Ⅰ持 證,評定持Ⅱ級 證 |

注:焊工合格證考核按《鍋爐、壓力容器、壓力管道焊工考試與管理規側》或《現場設備、工業管道焊接工程施工及驗收規范》GB50236進行考試。

2.3材料檢查驗收

2.3.1焊接工程所采用的不銹鋼鋼板、鋼管、管件等。

2.3.1.1焊接工程所采用的不銹鋼板、鋼管、管件等應符合設計文件的規定,并具有出廠合格證和質量證明書。其檢驗項目及技術要求標準應符合國家標準或行業標準。

2.3.1.2不銹鋼鋼板、鋼管、管件材料入庫前應核對材料牌號和質量證明書。施工前應進行外觀檢查,其表面不得有裂紋、氣泡、縮孔、重皮、等缺陷,否則應進行消除,消除深度不應超過材料的負偏差。

2.3.1.3材料驗收合格后應做好標識,按不同材質、規格分類堆放、且于鐵碳材料隔離。

2.3.1.4國外材料應符合合同規定的材料標準,并按相應材料標準進行復驗。

2.3.2焊接材料

2.3.2.1焊條應符合國家現行的《不銹鋼焊條》GB/T983,

2.3.2.2焊絲、焊劑應符合國家現行的標準。

2.3.2.3國外焊材應符合生產國相應的技術標準的要求。

2.3.2.4焊接材料入庫時,應核查其質量證明書,同時檢查包裝狀況,不得有破損、受潮等現象。

2.3.2.5鎢極氣體保護焊所用的氬氣應符合國家現行的標準《氬氣》GB4842的規定,且純度不應低于99.96%

2.4主要工機具

2.4.1設備

表2.4.1設備一覽表

序號 | 機 具 名 稱 | 型 號 | 備 注 |

1 | 焊接電源 | ZX5-(400-630) | 可控硅式 焊接或碳弧氣刨用 |

2 | 焊接電源 | ZX7-(250-400) | 逆變式 焊接使用 |

3 | 焊接電源 | WS-(165-315) | 可控硅式 氬弧焊機 |

4 | 焊接電源 | MZ-(500-1000) | 埋弧焊用 |

5 | 焊材烘烤箱 | ZYHC-(60-150) | 烘烤和儲藏焊條使用 |

6 | 空氣等離子切割機 | PS-99 | 切割厚度1~40mm |

2.4.2各種設備性能應完好,電流電壓等儀表應在檢測周期內,焊接電源宜安放在通風的集裝箱內。

2.4.3工具:焊接面罩、焊條保溫筒、不銹鋼清渣錘、不銹鋼鋼絲刷、氣割工具、角向磨光機。

2.5測量及計量器具

表2.5計量器具一覽表

序號 | 器 具 名 稱 | 型 號 | 備 注 |

1 | 電流表 | DM6056A | 檢測焊接電流、電壓 |

2 | 溫濕度表 | JWS-A4 | 測量焊接區域及倉庫溫濕度 |

3 | 秒 表 | 1/100 sec | 測量焊接速度用 |

4 | 風速計 | AVM-01/03 | 測量焊接區域風速 0~40m/s |

5 | 焊接檢驗尺 | - | 檢測對口尺寸、焊縫外觀尺寸 |

2.6作業條件

2.6.1焊接工藝評定覆蓋率、焊工持證率應達到100%

2.6.2焊接環境應符合下列規定,否則應采取有效的預熱和防護措施。

2.6.2.1環境溫度>0℃

2.6.2.2手工電弧焊時風速<8m/s、氣體保護焊時風速<2m/s

2.6.2.3相對濕度<90%

2.6.2.4無雨、雪天氣

3施工工藝

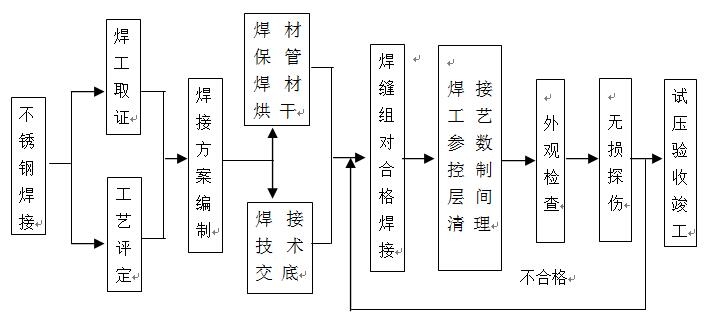

3.1工藝流程

3.2.1接施工工藝流程

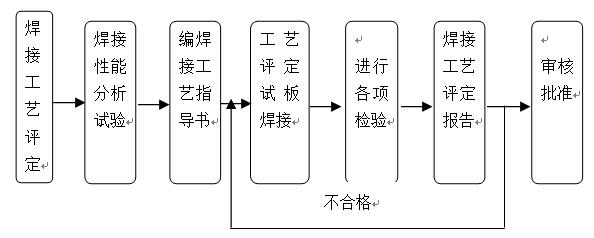

3.1.2焊接工藝評定流程圖

3.1.2.1不銹鋼壓力容器、壓力管道焊接工藝評定應執行《鋼制壓力容器焊接工藝評定》JB4708。其余的也可執行《現場設備、工業管道焊接工程施工及驗收規范》GB50236

3.1.2.2《鋼制壓力容器焊接工藝評定》JB4708和《現場設備、工業管道焊接工程施工及驗收規范》GB50236中未包括的不銹鋼鋼材,應按鋼號分別進行評定。

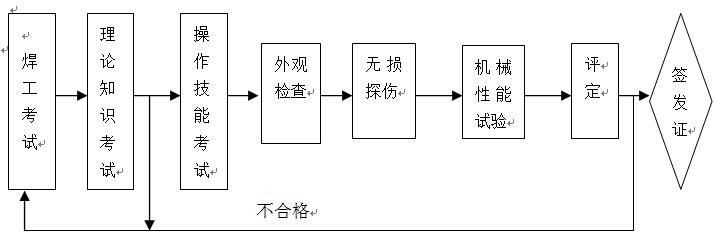

3.1.3焊工培訓考核取證流程圖

3.1.3.1從事不銹鋼壓力容器、壓力管道焊接的焊工,應按《鍋爐壓力容器壓力管道焊工考試與管理規則》進行考試。從事其它不銹鋼焊接的焊工也可按《現場設備、工業管道焊接工程施工及驗收規范》GB50236第五條進行考試。

3.1.3.2焊工合格證的項目應覆蓋該焊工參加焊接的工作內容。且該焊工施焊工作必須在合格項目有效期內。

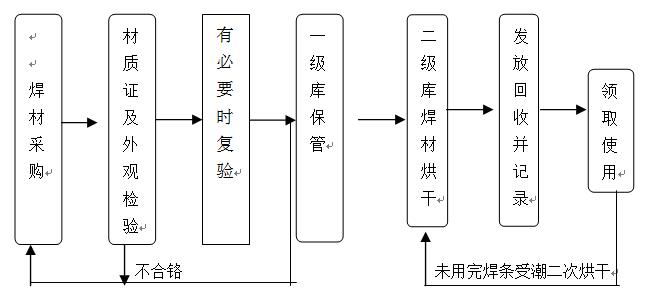

3.1.4焊材管理流程圖

3.1.4.1焊接材料入庫時,應核查其質量證明書,同時檢查包裝狀況,不得有破損、受潮、銹蝕等現象。

3.1.4.2焊材庫應具備防潮、通風、保暖性能,并設溫濕度計實施監控。室內溫度應在5℃以上,相對濕度不超過60%。

3.1.4.3焊材需分規格、型號及批號分列排放,做出標識。焊材存放必須離地離墻300mm。

3.1.4.4焊材烘干設專職烘烤管理員

3.1.4.5焊接材料在烘干及保溫時應嚴格按要求執行。烘干焊條時應注意防止焊條因驟冷驟熱而導致藥皮開裂或脫落。不同類型的焊接材料原則上應分別烘干,但烘干規范相同的不同類型焊接材料如同爐烘干時,必須間隔且有明顯的標記。

3.1.4.6焊接材料的烘干規范可參照焊接材料說明書和焊接工藝的要求確定。焊前要求烘干的焊接材料如烘干后在常溫下擱置4小時以上,應再次烘干。累計的烘干次數一般不宜超過2次。

3.1.4.7烘干后的焊接材料應存放在規定要求恒溫溫度的恒溫箱內,并按不同型號、不同牌號、不同規格分別擺放,并設置明顯標記。

3.1.4.8焊材烘烤管理員對焊接材料的烘干、保溫、發放及回收應作詳細記錄。

3.1.4.9推薦焊接材料的烘干溫度、保溫時間。

表3.1.4.9推薦焊接材料的烘干溫度、保溫時間。

類 別 | 牌 號 | 溫度(℃) | 時間(h) |

不銹鋼焊條 | A102 | 150 | 1 |

A107 | 250 | 1 | |

A132 | 150 | 1 | |

A137、 A207 | 250 | 1 | |

A202、A302、A402 | 150 | 1 | |

A307、A407 | 250 | 1 | |

A002、A022、A212、A242 | 150 |

| |

G202、G302 | 150 |

| |

G207、307 | 250 |

| |

燒結焊劑 | SJ101、SJ102 | 300~350 | 2 |

熔煉焊劑 | HJ431 | 250 | 2 |

HJ250 | 300~250 | 2 |

3.2工藝操作過程

3.2.1焊材選用

3.2.2.1馬氏體不銹鋼、鐵素體不銹鋼焊接應選與母材成分份相同的焊材料,不進行預熱和熱處理時也可選用奧氏體焊材。

3.2.2.2同種奧氏體不銹鋼焊接應選與母材成分相近的焊接材料,其次還應保證焊縫具有良好的抗裂性和綜合力學性能。

3.2.2.3不同奧氏體不銹鋼焊接焊材的選用應保證熔敷金屬的Gr、Ni、Mo或Cu的主要合金元素含量不低于合金含量較低一側母材標準規定的下限值.

3.2.2.4常用不銹鋼推薦選用的焊條牌號

鋼 號 | 手工電弧焊 | 埋弧焊 | 氬弧焊 | ||

焊條型號 | 焊條牌號 | 焊絲牌號 | 焊劑型號 | 焊絲牌號 | |

0Gr18Ni9 | E308-16/ E308-15 | A102/A107 | H0Gr21Ni10 | HJ260 | H0Gr21Ni10 |

0Gr18Ni10Ti | E347-16/ E347-15 | A132/A137 | H0Gr21Ni10Ti | HJ260 | H0Gr21Ni10Ti |

1Gr18Ni9Ti | E347-16/ E347-15 | A132/A137 | H0Gr21Ni10Ti | HJ260 | H0Gr21Ni10Ti |

0Gr17Ni12Mo2 | E316-16/ E316-15 | A202/A207 | H0Gr19Ni12Mo2 | HJ260 | H0Gr19Ni12Mo2 |

0Gr18Ni12Mo2Ti | E316-16/ E318-16 | A022/A212 | H00Gr19Ni12Mo2 | HJ260 | H00Gr19Ni12Mo2 |

00Gr19Ni10 | E308L-16 | A002 | H00Gr21Ni10 | HJ260 | H00Gr21Ni10 |

00Gr17Ni14Mo2 | E316L-16 | A022 |

|

|

|

00Gr19Ni13Mo3 | E317-16 | A242 |

|

|

|

0Gr23Ni13 | E309 | A302 |

|

| H0Gr24Ni13 |

0Gr25Ni20 | E310 | A402 |

|

| H0Gr26Ni21 |

0Gr13 | E410-15/E410-16 | G202/G207 |

|

|

|

Gr17 | E430-15/E430-16 | G302/G307 |

|

|

|

1Gr13、2Gr13 | E410-15/E410-16 | G202/G207 |

|

|

|

表3.2.2.4常用不銹鋼推薦選用的焊條牌號

3.2.2.5常用不同奧氏體不銹鋼焊接推薦用焊接材料

序號 | 母材 | 00Gr19Ni11 | 0Gr23Ni13 | 0Gr25Ni20 | 0Gr17Ni12Mo2 |

1 | 0Gr19Ni9 | A002 | A102/A302 | A102 | A102/A202 |

H00Gr21NI10 | H0Gr21Ni10 | H0Gr21NI10 | H0Gr21Ni10 | ||

| H1Gr24Ni13 | H1Gr24Ni13 | H0Gr19Ni12Mo2 | ||

2 | 00Gr19Ni11 |

| A102/A302 | A302/A402 | A102/A202 |

H0Gr21Ni10 | H1Gr24Ni13 | H0Gr21Ni10 | |||

H1Gr24Ni13 | H0Gr26Ni21 | H0Gr19Ni12Mo2 | |||

3 | 0Gr23Ni13 |

|

| A302/A402 | A302/A202 |

H1Gr24Ni13 | H1Gr24Ni13 | ||||

H0Gr26Ni21 | H0Gr19Ni12Mo2 | ||||

4 | 0Gr25Ni20 |

|

|

| A202 |

|

| H0Gr19Ni12Mo2 |

表3.2.2.5不同奧氏體不銹鋼焊接推薦用焊接材料

3.2.2焊縫坡口形式、尺寸、加工方法及組對要求。

3.2.2.1焊縫坡口形式、尺寸應符合設計文件和焊接工藝指道書的規定。

3.2.2.2坡口面加工宜采用機械方法。當采用等離子切割時,應清除氧化層,并將表面凹凸不平處打磨平整。

3.2.2.3坡口表面應無裂紋、分層等缺陷。

3.2.2.4壁厚相同的管子、管件組對時,應使內壁平齊,其錯邊量應≤管壁厚度的10%,且≤0.5mm。同時應用手工或機械方法清理其內外表面,坡口及邊緣20mm范圍不得有油漆、毛刺、鑄造垢皮等物質。

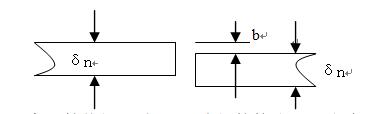

3.2.2.5設備、容器筒體組對時A、B類焊接接頭對口錯邊量b(見圖)應符合下表規定。

表3.2.2.5設備、容器筒體組對時A、B類焊接接頭對口錯邊量b的選擇

對口處的名義厚度δn | 按焊縫類別劃分的對口錯邊量b | |

A | B | |

≤12 | ≤1/4δn | ≤1/4δn |

12<δn≤20 | ≤3 | ≤1/4δn |

20<δn≤40 | ≤3 | ≤5 |

40<δn≤50 | ≤3 | ≤1/8δn |

>50 | ≤1/6δn,且≯10 | ≤1/8δn,且≯20 |

注:球形封頭與圓筒連接的環向接頭以及嵌入式接管與圓筒或封頭對接連接的A類接頭,按B類焊接接頭的錯邊量要求。

3.2.2.6組裝時卡具、臨時支架、定位焊的工藝均應和正式焊接相同,

3.2.2.7手工電弧焊定位焊縫的尺寸見下表。

工件厚度(mm) | 焊縫高度(mm) | 焊縫長度(mm) | 焊縫間距(mm) |

≤4 | <4 | >5 | 50~100 |

5-20 | ≤0.7δn且≤6 | >15 | 100~300 |

>20 | <8 | >50 | 200~350 |

表3.2.2.7手工電弧焊定位焊縫的尺寸一覽表

3.2.2.8卡具、臨時支架與母材接觸部分材質應和母材相同,夾具拆除應用砂輪磨除。

3.2.2.9不銹鋼板、鋼管下料時應做材料移置標識,以防止剩余材料錯用。

3.3施工工藝參數

3.3.1焊接工藝參數

3.3.1.1焊接線能量的控制:

焊接線能量公式為:Q=IU/V×60

式中:Q—焊接線能量(J/cm);

I????—焊接電流(A);

U—電弧電壓(V);

V—焊接速度(cm/min)。

不銹鋼焊接線能量控制范圍應根據焊接工藝評定確定,一般在保證熔合良好的情況下盡量采用小線能量。

3.3.2工藝參數

3.3.2.1推薦手工電弧焊焊接工藝參數

板厚 | 焊條 | 平 焊 | 立 焊 | ||||

電流 A | 電壓 V | 速度cm/min | 電流 A | 電壓 V | 速度cm/min | ||

3-6 | φ3.2 | 80-110 | 22-26 | 10-14 | 70-90 | 22-26 | 7-12 |

φ4 | 110-140 | 24-28 | 12-18 | 80-110 | 22-26 | 8-12 | |

8-12 | φ3.2 | 90-120 | 22-26 | 10-16 | 70-100 | 22-26 | 7-12 |

φ4 | 110-140 | 24-28 | 10-18 | 80-120 | 22-26 | 8-12 | |

表3.3.2.1推薦手工電弧焊焊接工藝參數

3.3.2.2推薦埋弧自動焊的焊接工藝參數

表3.3.2.2推薦埋弧自動焊的焊接工藝參數

板厚 | 焊接 | 焊絲 | 正 面 | 背 面 | ||||

電流 A | 電壓 V | 速度cm/min | 電流 A | 電壓 V | 速度cm/min | |||

6 | 平 | φ4 | 350-400 | 28-30 | 70-90 | 400-450 | 28-30 | 60-80 |

12 | 平 | φ4 | 550-600 | 30-34 | 50-70 | 600-700 | 30-34 | 50-70 |

20 | 平 | φ4 | 550-600 | 30-34 | 40-60 | 650-750 | 30-34 | 40-60 |

3.3.2.3推薦手工鎢極氬弧焊焊接工藝參數

表3.3.2.3推薦手工鎢極氬弧焊焊接工藝參數

鎢極直徑(mm) | 焊接電流(A) | 焊接電壓(V) | 電源極性 | 噴嘴直徑(mm) | 鎢極伸出長度(mm) | 氬氣流量L/min | |

焊槍 | 背面 | ||||||

2.0 | 60~100 | 18~20 | CD+ | 8~16 | 3~8 | 8~18 | 6-12 |

2.5 | 70~110 | 18~22 | CD+ | 8~16 | 3~8 | 8~18 | 6-12 |

3.4施工工藝特點

3.4.1馬氏體、鐵素體不銹鋼焊前預熱和焊后進行熱處理工藝,應按設計文件和焊接工藝指導書確定。(馬氏體、鐵素體不銹鋼焊接若采用奧氏體焊材,焊前可不預熱,焊后也不進行熱處理)。

3.4.2馬氏體不銹鋼;采用同種材料焊接焊縫和熱影響區會硬化變脆和產生冷裂,應采取以下工藝

3.4.2.1手工電弧焊時預熱150-350℃、鎢極氬弧焊時預熱120-200℃。

3.4.2.2焊接易采用短弧,小線能量。

3.4.2.3焊后進行750-800℃退火處理。

3.4.3鐵素體不銹鋼:采用同種材料焊接焊縫塑性韌性低,易產生裂紋,應采取以下工藝

3.4.3.1焊前預熱100-150℃,坡口及兩側清理干凈。

3.4.3.2采用小線能量、不擺動,多層焊時控制層間溫度約等于預熱溫度,且不易連續施焊,減小高溫脆化和475℃脆化。

3.4.3.3焊后進行700-730℃熱處理。

3.4.4Gr及Gr-Ni不銹鋼焊接注意事項。

3.4.4.1焊前應將坡口及兩側20mm范圍內的油污、銹、污物清理干凈。

3.4.4.2地線應與焊件接觸牢固,焊接時在坡口內引弧,焊件表面不得有電弧擦傷等缺陷。

3.4.4.3焊前應將坡口兩側涂上防飛濺涂料。

3.4.4.4組對和焊接時,焊件應與鐵碳材料隔離。同時施工中要用不銹鋼錘、不銹鋼刷以及專用的砂輪片。

3.4.4.5焊接時應嚴格控制接線能量,在保證焊透及溶合良好的條件下,應選用小工藝規范,即小電流、短電弧、較快焊接速度和多層多道焊,層間溫度不應過高,奧氏體不銹鋼焊接層間溫度不超過100℃。

3.4.4.6焊接收弧時應將弧坑填滿,并用砂輪磨去弧坑缺陷。多層焊時層間接頭應錯開30~50mm。

3.4.4.7焊接時選用焊條直徑不宜過大,焊接初層焊道焊條直徑一般不超過3.2mm,填充和蓋面直徑一般不超過4mm。

3.4.4.8卡具、臨時支架與母材接觸部分材質應和母材相同或相近,夾具拆除應用砂輪磨除,嚴禁敲打。

3.4.4.9薄壁小直徑不銹鋼管道采用鎢極氬弧焊接,厚壁不銹鋼管道采用鎢極氬弧焊打底。同時管內應充氬保護。(奧氏體不銹鋼焊接管內也可充氮氣保護)。

3.4.4.10可以進行雙面焊接的焊縫,與介質接觸面應最后焊接。

3.4.4.11焊縫完成后應按規定進行酸洗鈍化處理。

3.5施工環節及重要工序

3.5.1壓力容器產品焊接試板

3.5.1.1低溫壓力容器每臺至少應做產品焊接試板一塊,試板的備制、數量、位置按GB150-98執行。

3.5.1.2產品試板的鋼號、批號、規格、焊接工藝均應與容器殼板相同,試板應由施焊容器的焊工,在與容器焊接相同的條件下焊接(一般點固在容器筒體縱焊縫延線上焊接);

3.5.1.3試板焊縫檢驗項目應和容器相同,

3.5.1.4試樣的尺寸、截取、試驗方法及合格指標應符合《鋼制壓力容器焊接試板的力學性能檢驗》JB4744-2000的有關規定執行。

3.5.2焊縫內部缺陷的返修

3.5.2.1經射線或超聲波檢查的焊縫,發現超標缺陷時,應按檢測結果分析缺陷性質、產生原因,并確定位缺陷所在部位(必要時可用超聲復測),確定修補側;

3.5.2.2內部缺陷的清除采用砂輪磨削的方法進行,確認缺陷完全清除后再進行焊補,

3.5.2.3壓力容返修清除缺陷的深度不得超過容器厚度的2/3。如達到2/3缺陷仍未完全清除時,應停止清除并進行焊補,然后從另一側再次清除和焊補;修補焊縫的長度不得小于50mm,且返修后應按原探傷方法、要求檢驗合格;

3.5.2.4同一部位(焊縫內、外側各作為一個部位)的修補不宜超過兩次,對經過兩次修補仍不合格的焊縫,應編制返修工藝,采取可靠的技術措施,經單位技術負責人批準后方可實施修補;

3.5.2.5焊接修補的部位、次數和檢測結果應作好記錄并存檔。

4質量檢驗

4.1質量檢驗標準

質量檢驗標準按設計要求或設計指定的施工驗收規范的標準執行。

4.2焊后檢驗。(施焊前檢驗、焊接過程檢驗參照《通用部分焊接施工工藝標準》)。

4.2.1外觀

4.2.1.1焊縫應與母材圓滑過度,焊縫表面不允許有裂紋、氣孔、夾渣、飛濺、弧坑、咬邊等缺陷。

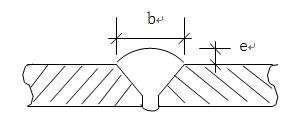

4.2.1.2焊縫余高

(1)管道:e≤1+0.1b,且≯3mm。

2)壓力容器:A、B類焊縫余高不得大于焊件厚度10%,且不大于3mm。

4.2.1.3角焊縫焊腳高度不得低于設計要求。

4.2.1.4焊縫寬度以每側超過坡口1~2mm為宜。

4.2.2無損探傷

4.2.2.1無損探傷檢測方法、檢測數量、合格標準及要求應按設計規定或設計指定的檢測標準(施工驗收規范)執行。

4.2.2.2焊縫內部缺陷的無損檢測應優先選用射線探傷方法,且符合國家現行的JB4730《壓力容器無損檢測》的規定。

4.2.2.3無損探傷檢驗應在焊接完成24小時后進行,且焊縫必須經外觀檢查合格;

4.3特殊工藝或關鍵控制點

表4.3特殊工藝或關鍵控制點

序 號 | 關鍵控制點 | 主 要 控 制 方 法 |

1 | 焊 材 | 焊工使用焊條應攜帶保溫筒,焊材使用、烘干、發放均應記錄,做到有可追溯性。 |

2 | 風、雨、雪防護 | 室外作業,手工焊時風速<8m/s、氣體保護焊時風速<2m/s、雨雪天應防搭設風棚 |

3 | 預熱與焊后熱處理 | 馬氏體不銹鋼、鐵素體不銹鋼焊前預熱和焊后進行熱處理應嚴格按工藝指導書執行。 |

4 | 焊接線能量 | 嚴格遵循制定的焊接工藝參數施工,記錄員隨時測定并做,發現焊接線能量偏高立即通知焊工調整,同時層間溫度不宜過高。 |

5 | 焊縫返修 | 焊縫返應核準缺陷的位置,及時按原工藝進行,超次返修應編制返修工藝,并記錄存檔。 |

6 | 焊縫外觀檢查 | 焊縫由焊工自檢合格后再進行專查,杜絕焊縫咬邊,發現超標缺陷及時處理, |

4.4質量記錄

4.4.1母材及焊材產品質量證明書及復驗報告。

4.4.2焊接施工記錄、焊縫探傷布片圖和焊工代號布置圖,

4.4.3焊縫返修記錄

4.4.4焊縫無損探傷報告

4.4.5產品焊接試板報告

4.4.6焊縫熱處理報告

4.5應注意的質量問題

4.5.1母材表面電弧擦傷

焊接中嚴禁焊件表面出現電弧擦傷缺陷,因此焊前地線應與焊件接觸牢固,焊接時應在坡口內引弧,焊前應將坡口兩側涂上防飛濺涂料。

4.5.2焊縫咬邊

不銹鋼焊道表面不允許有咬邊現象,咬邊會引起應力腐蝕,影響構件耐蝕的性能。

4.5.3焊縫冷裂紋

馬氏體、鐵素體不銹鋼同質材料焊接時易產生冷脆和裂紋,因此焊前預熱應嚴格按工藝指導書執行。

4.5.4焊縫熱裂紋

合金元素含量較多奧氏體不銹鋼,焊接中焊縫易發生偏析產生熱裂紋,因此焊接時應采用小線能量,收弧將弧坑填滿,使用堿性焊條、焊劑,減小雜質元素和應力。

5成品保護

5.1焊縫完成后嚴禁敲打、碰砸、擦傷焊縫及熱影響區,造成表面缺陷。

5.2嚴禁在近縫區點焊臨時支架。

5.3凡在管道附近應進行切割作業時應及時擋護,杜絕切割殘渣、氧化物傷及管道和焊縫。

5.4容器、管道試壓時水質應清潔,氯離子含量應小于25ppm。

6職業健康安全和環境管理

6.1施工過程危害辯識及控制措施

表6.1施工過程危害辯識及控制措施

序號 | 作業活動 | 危 險 源 | 控 制 措 施 |

1 | 現場管理 | 人員傷害 | 作業前進行安全技術交底,特殊工種必須培訓,并持有安全操作證 |

2 | 焊接施工 | 火 災 | 裝置區施工辦動火證,施工區域5米內不得有易燃易爆物 |

3 | 檢修焊接 | 人員設備損壞 | 在盛裝過易燃、易爆介質的設備管道上作業。必須清理置換干凈,且化驗合格后才能施焊。 |

4 | 施工用電 | 觸電 | 施工所電源必須接地、接零和設置漏電保護器 ,行燈或容器內作業使用安全電壓照明。 |

5 | 勞保品使用 | 人員傷害 | 正確穿戴防護服、絕緣鞋、手套,磨砂輪應戴護目鏡,作業時應戴安全帽式的防護面罩 |

6 | 高空作業 | 高空墜落 | 高空作業前應體檢合格,正確使用安全帶 |

7 | 焊接施工 | 煙 塵 | 室內或通風差的環境應進行排風,容器內作業應設引風機。同時帶防塵口罩。 |

6.2環境因素識別及控制措施

表6.2環境因素識別及控制措施

序號 | 作業活動 | 環境因素 | 控 制 措 施 |

1 | 砂輪、氣刨 | 噪 聲 | 周邊有民用住區時要進行噪聲測定,不在夜間施工,必要時安排在降噪工作棚施工 |

2 | 焊 接 | 弧光輻射 | 焊接距周邊施工人員近時要對弧光進行遮擋,防止電焊弧光打眼。 |

3 | 焊接施工 | 垃 圾 | 現場焊接廢棄物,焊條包裝塑料代、塑料筒、紙箱、焊條頭、砂輪殘核,應及時收集分類堆放。避免造成環境污染。 |

- 上一篇:TP2銅管退火后起皮原因分析 2017-05-26

- 下一篇:不銹鋼為什么也帶磁性 2017-05-26