一紫銅管壓型開裂分析

情況描敘

2011年7月13日,我公司的產(chǎn)品壓扣2(2A80200669G00)在南車電機由用戶壓接后出現(xiàn)一起開裂現(xiàn)象,14號由我公司提供了10件相同產(chǎn)品,經(jīng)試壓后再次出現(xiàn)開裂現(xiàn)象。該產(chǎn)品的退火設(shè)備為真空退火爐,退火溫度為620~650℃,保溫120分鐘,裝爐方式為插裝,單爐數(shù)量約為300件。圖片如下:

后續(xù)我們采用了箱式退火爐,退火溫度設(shè)定為700℃,保溫90分鐘,單爐退火數(shù)量約為50件左右,退火后壓扁也有部分開裂。這一批次的紫銅退火后表面氧化嚴重,且開裂的銅管表面多有氣泡、粗拉道且表面有較大晶粒。這些癥狀是紫銅管在還原性氣體中退火后的常見一種毛病,名為“氫病”,其化學反應(yīng)方程式如下

Cu20+CO→2Cu+CO2↑(1)

Cu20+H2→2Cu+H2O↑(2)

在反應(yīng)中生成的CO2、H2O在晶界上聚積,銅中含O元素較多時,生成的氣體壓力超過晶界強度,導致晶體開裂。

原因分析:

真空退火或箱式退火均是沿用以前的工藝,退火溫度設(shè)定,保溫時間及冷卻方式都沒有問題,而恰巧該批銅管材料為新進材料,和以往并非同批次。我們可以初步判定這批材料含O元素較高。促使了氫病的產(chǎn)生。

問題1:真空爐退火怎么也會產(chǎn)生氫病?

真空退火爐的工作原理是,在真空中對紫銅管進行退火,以防止紫銅管中的O元素與空氣中H、C元素等發(fā)生反應(yīng)。

然而我們觀察發(fā)現(xiàn)真空退火爐密封槽上有大量金屬銹跡,且密封墊圈存在有缺口、劃痕、毛刺等,這將嚴重影響真空爐氣密性。無法達到真空退火的效果。

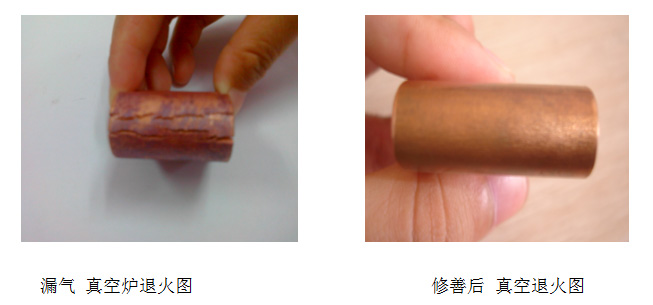

在后續(xù)的工作中,我們更換了密封膠條,并鏟除了密封槽里的鐵銹,并采用填充氮氣的工藝對一批材料取樣重新進行退火并壓型.對比如下圖。

從圖中可以看出修善后真空爐退火后壓型無開裂,且表面無黑色氧化物。

問題2:為何箱式退火開裂情況會比真空退火少?

箱式退火爐沒有抽真空,也并非密封無法杜絕(1)、(2)化學反應(yīng),理論上應(yīng)該開裂更嚴重,然而箱式退火保溫時間為90分鐘,保溫結(jié)束后采取迅速水冷。而真空退火爐保溫時間為120分鐘,保溫結(jié)束后進行自然冷卻,時間為4小時,總時間為6小時,

退火方式 | 保溫時間 | 冷卻時間 | 總時間 |

真空退火 | 2小時 | 取出真空膽 在真空膽中自然冷卻(4小時) | 6小時 |

箱式退火 | 1.5小時 | 水冷 | 1.5小時 |

在真空爐漏氣的情況下箱式退火的時間遠遠小于“真空爐”退火,大大縮短了(1)、(2)反應(yīng)的時間,從而箱式退火效果要比漏氣的真空爐退火效果好。

總結(jié)

通過各種對比試驗,我們論證了銅管壓型開裂的問題所在:

1.真空退火爐密封槽上有大量金屬銹跡,且密封墊圈存在有缺口、劃痕、毛刺等嚴重影響真空爐氣密性。無法達到真空退火的效果。

2.該批次材料中氧含量較高,促使了退火中“氫病”的產(chǎn)生。

改進措施:

1.對真空爐的修善(已解決)

2.從材料上控制。和供應(yīng)商協(xié)商,用無氧紫銅替代以前的T2-Y。

二紫銅管真空退火工藝優(yōu)化

情況描敘

在我們的紫銅管壓型開裂分析中,我們發(fā)現(xiàn)了一個附帶問題,高溫退火后,產(chǎn)品表面出現(xiàn)晶粒,非常粗糙。這不僅影響產(chǎn)品美觀,更會在鍍銀后引起皮、露銅等現(xiàn)象。如下圖所示

鍍銀后起皮、露銅

理論分析及試驗

我們需要的優(yōu)化后的工藝是要求退火后,銅管內(nèi)部晶粒組織細小(內(nèi)部晶粒組織細小則外表光滑、鍍銀后不易起皮及露銅)且硬度低于60HB(硬度低適于壓型)。由于退火溫度不同,導致紫銅的微觀組織及硬度不同:退火溫度低的,硬度高,組織細而密,不易于壓力加工;退火溫度高的硬度低,組織粗而大,易于壓型,但影響外觀。我們的目的是找一個最佳的退火溫度,確保晶粒細小且硬度合適。為此,我們用φ37X4.5的材料做了以下三組試驗

1.真空退火爐,退火溫度為620℃~650℃,保溫120分鐘,裝爐方式為插裝,單爐數(shù)量約為6件.測試硬度為54HB,試驗效果如下圖:

620℃~650℃,保溫120分鐘退火效果圖

2.真空退火爐,退火溫度為520~550℃,保溫90分鐘,裝爐方式為插裝,單爐數(shù)量約為6件.測試硬度為39HB。試驗效果如下圖所示

520℃~550℃,保溫90分鐘退火效果圖

3.真空退火爐,退火溫度為450℃~480℃,保溫90分鐘,裝爐方式為插裝,單爐數(shù)量約為6件.測試硬度為37HB。試驗效果如下圖所示

450℃~480℃,保溫90分鐘退火效果圖

結(jié)論

通過試驗我們可以得出結(jié)論,三組試驗所測的硬度分別為39HB、37HB、54HB均能夠滿足硬度≤60HB,且溫度越低表面越光滑。因此在今后的退火工藝中我們可以適當降低退火溫度及保溫時間,以減少退火時表面氧化物的產(chǎn)生,起皮及鍍銀后露銅現(xiàn)象的產(chǎn)生。

- 上一篇:退磁方法 2017-05-25

- 下一篇:沒有了; 2017-05-25